在国家大力推进智能电网升级和“双碳”战略的背景下,温州职业技术学院大学生创新创业团队成功研发出国内首款“铜石墨合金电极触头”,以创新突破行业技术瓶颈,为低压电器行业高质量发展注入强劲动能。这项集材料革新、工艺突破与绿色低碳于一体的科研成果,标志着向智能电网核心部件领域迈出重要一步。

破局行业痛点:成本与性能双突破

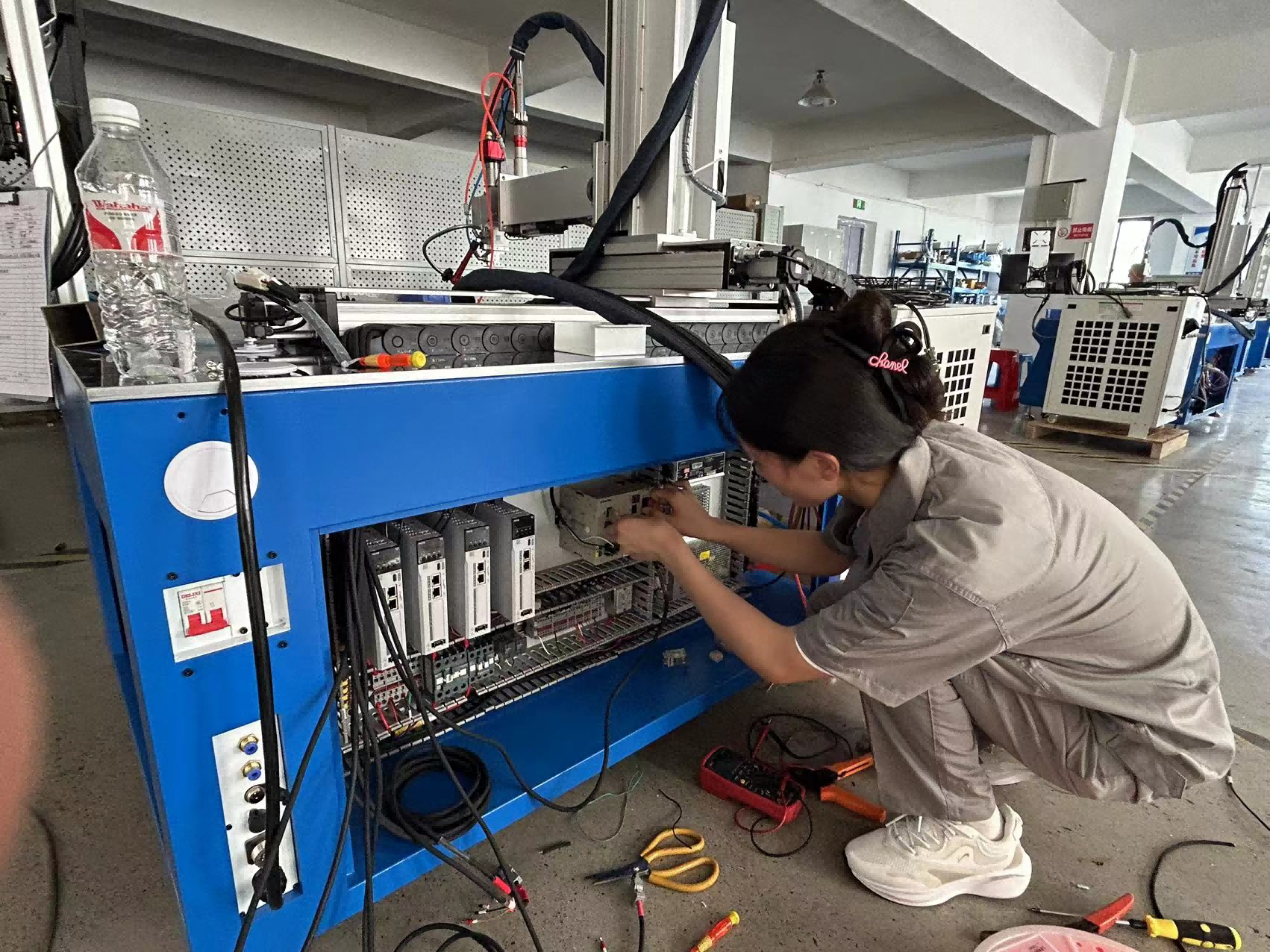

低压断路器作为电网系统的“安全卫士”,其核心部件电极触头的性能直接关系着电力系统的可靠性。当前我国低压电器市场规模已超1200亿元,但传统银基触头长期面临材料稀缺、成本高昂、寿命不足等难题。温职院于成芳同学在指导老师金余义的带领下,和团队成员一起,经过18个月技术攻关,通过百余次激光熔覆工艺试验和数十次配方迭代,成功开发出铜石墨合金粉末最优配比方案,创新采用激光熔覆制备工艺,将生产成本降低50%、服役寿命提升20%,导电率突破81%IACS,精度控制达0.3mm以内。经第三方检测,产品显微硬度达119.38HV,抗电弧、耐磨损等性能全面超越传统产品。

构筑技术壁垒:专利矩阵护航创新

目前,团队已构建起完整的知识产权保护体系,获得发明专利1项、实用新型专利3项、软件著作权1项,另有1项发明专利进入实质审查阶段。国家一级科技查新机构认证显示,该项技术在国内首次实现铜基材料替代银基材料的产业化应用,其“粉末冶金+激光熔覆”的复合工艺达到行业领先水平。目前产品已通过多家龙头企业试用验证,生产合格率超95%,展现出显著的商业化潜力。

践行“双碳”战略:绿色智造开创新模式

创新团队深度践行“材料革新驱动低碳转型”理念,通过铜基材料替代稀缺银资源、激光熔覆工艺减少能耗、产品寿命延长降低更换频次等三重减碳路径,打造出“材料-工艺-服务”全链条绿色解决方案。据测算,若该技术在国内低压电器行业推广,每年可减少白银消耗超百吨,降低碳排放数千吨,真正实现经济效益与生态效益的双赢。

金余义表示,该成果是学校深化产教融合、推进专创融合的典型范例。通过将企业真实技术需求引入教学实践,组建“学生+导师+工程师”协同创新团队,构建了“市场调研-技术研发-产业转化”的闭环培养模式,为职业教育服务新质生产力发展提供了生动样本。

当前,团队正加速推进产品标准化体系建设,联合产业链上下游企业开展应用场景拓展。随着智能电网建设进入快车道,这项“绿色触头”技术有望成为新型电力系统建设的重要技术支撑,为我国能源转型贡献职教智慧与青春力量。